Gesamtpaket

ElringKlinger schlug früh einen Weg ein, um die Herausforderungen der Transformation zu meistern. Bereits zu einer Zeit, als Elektromobilität noch als reines Thema für Visionäre galt, richtete der Konzern seinen Blick darauf, wie er nicht nur in den kommenden Jahren, sondern auch noch in Jahrzehnten die Mobilität mitgestalten kann. Dass diese frühe, weitsichtige Langfriststrategie der richtige Weg für das Unternehmen war, bestätigen die heutigen Aufträge in der Batterietechnologie. Als etablierter Komplettzulieferer für elektrische Antriebe kombiniert ElringKlinger langjährige Erfahrung mit umfassender Kompetenz, um von einzelnen Komponenten bis zu innovativen Gesamtlösungen ein breites Produktportfolio zu entwickeln und produzieren.

Den Erfolg bei der Elektromobilität verdankt ElringKlinger einer konsequenten Strategie, motivierten Mitarbeiter:innen und dem bereits vorhandenen Know-how, das über die Jahre stetig erweitert wurde. Der Konzern produziert heute zahlreiche Produkte für Lithium-Ionen-Batterien in wirtschaftlicher Serienfertigung. Dafür arbeiten zahlreiche Expert:innen an den Standorten Dettingen/Erms, Neuffen und Thale in der Forschung, Entwicklung und Produktion rund um die Batterietechnologie. Der Anspruch von ElringKlinger in diesem Bereich ist es, alle wesentlichen Prozesse außer der Zellfertigung abdecken zu können. Dabei hat der Konzern stets das Zusammenspiel von Komponenten, Modul- und Systemfertigung im Blick und richtet danach seine Entwicklungs- und Fertigungsprozesse aus.

Systemische Kompetenz

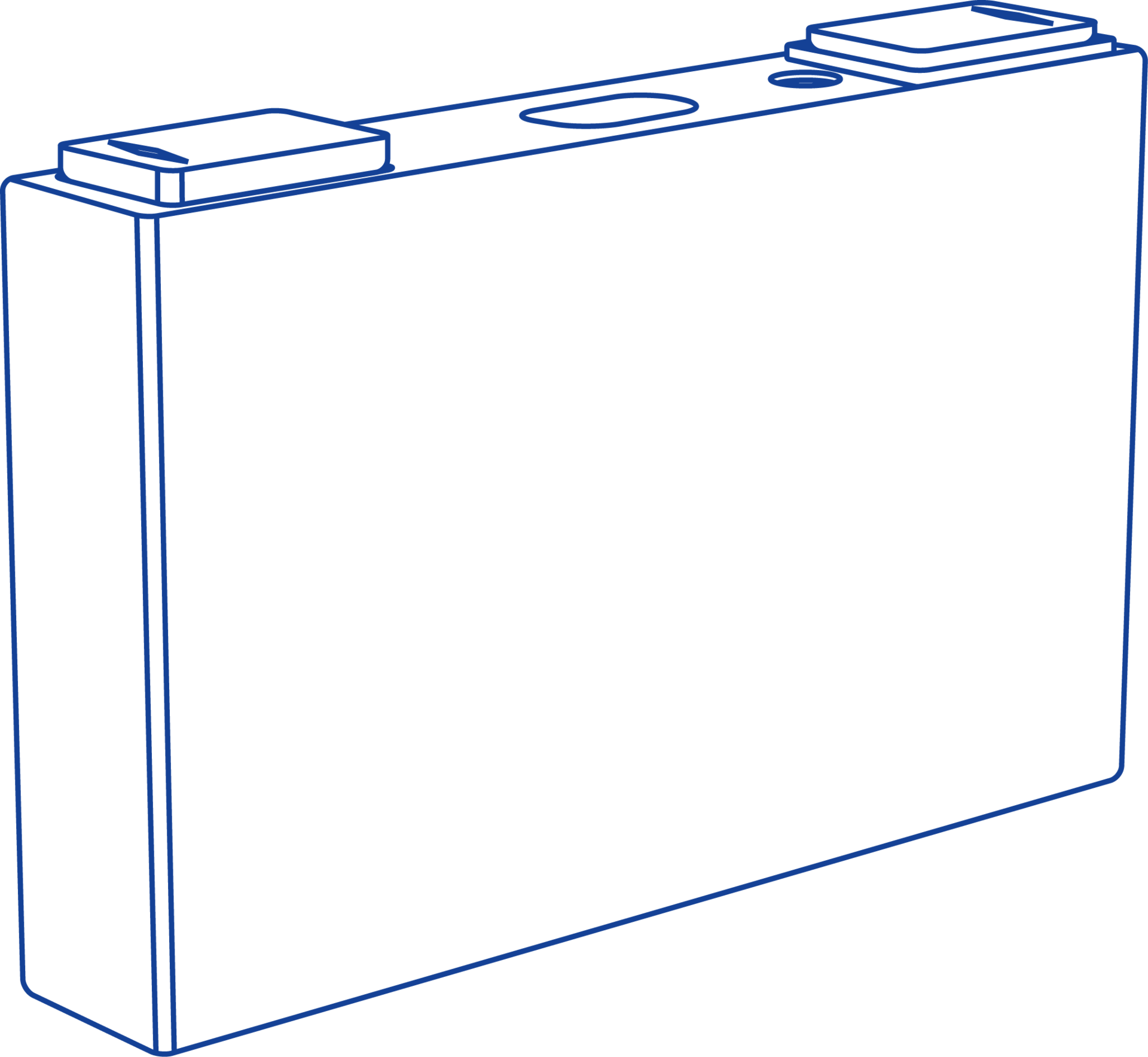

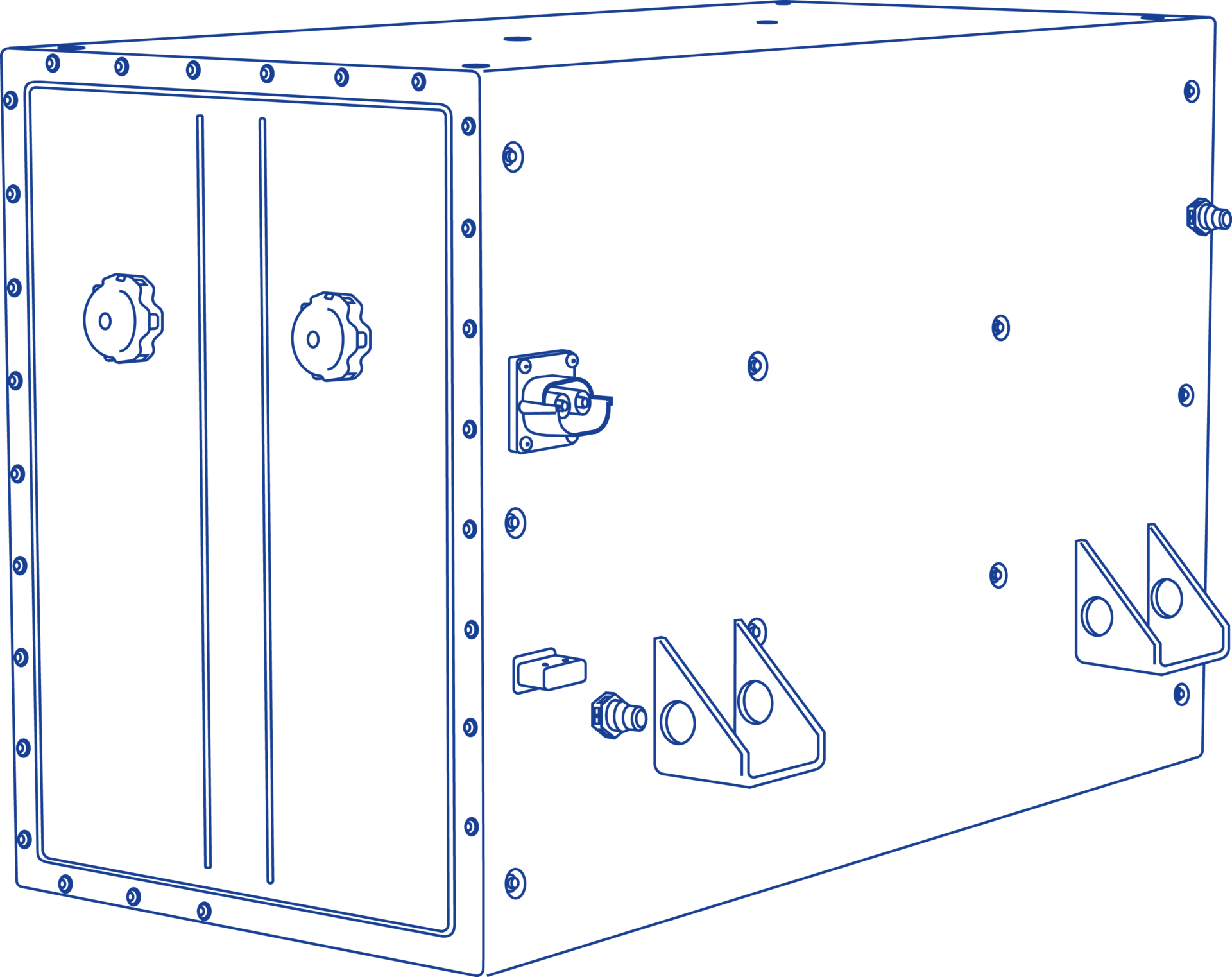

Dank über zehnjähriger Expertise in der Batterietechnologie ist ElringKlinger in der Lage, komplette Batteriesysteme anzubieten. Dabei verbindet der Konzern Kompetenz in der Komponentenfertigung mit intelligenten Batterie-Management-Systemen. An das Batteriesystem für den vollelektrischen Antrieb ihrer Fahrzeuge stellen beispielsweise Kunden wie Piëch Automotive höchste Ansprüche, die ElringKlinger mit der hohen Innovations- und Leistungsfähigkeit seiner Produktlösungen erfüllt.

Die außerordentliche Zuverlässigkeit der Zellgehäuse von ElringKlinger bei großen Stückzahlen basiert auf der Erfahrung mit großen Serien und dem Fachwissen in der Dichtungs- und Umformtechnik.

Das Batteriekonzept von Piëch basiert auf einem Pack mit über 400 Pouch-Zellen, das in Kombination mit der Steuereinheit den Kern des Systems bildet. „Bereits seit Ende 2021 setzen wir in Neuffen die ersten Projektschritte für das Batteriesystem von Piëch um“, erläutert Gunnar Deichmann, Vice President Battery Technology & E-Mobility. Technisches Highlight des Konzepts ist dabei die Spannungsumschaltung von 800 V auf 400 V. So können Ladevorgänge mit 800 V durchgeführt werden, während im Fahrbetrieb eine Spannung von 400 V gegeben ist. Die damit möglichen hohen Laderaten können die für das Aufladen erforderliche Zeit enorm verkürzen. Zudem ermöglicht die innovative Batterietechnologie bei einer Kapazität von mehr als 70 kWh eine Reichweite von 500 km.

„Wir sparen durch unser innovatives Konzept bis zu einem Viertel der Komponenten ein.“

Gunnar Deichmann, Vice President Battery Technology & E-Mobility

Die aktuelle Marktsituation erfordert eine große Flexibilität im Bereich der elektrischen Mobilität. Elring Klinger bietet hier standardisierte Komponenten und Systeme im Bereich 400 V und 800 V Systemspannung an.

Komplettzulieferer in der Batterietechnologie

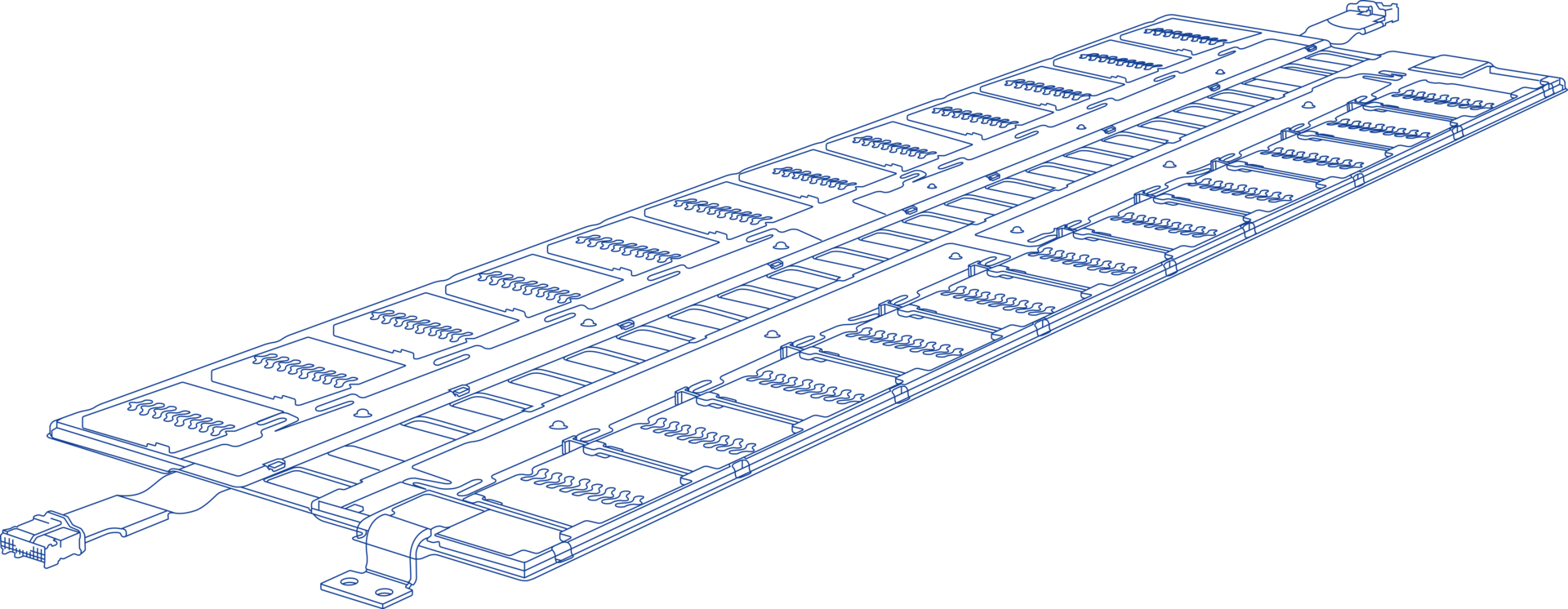

Durch die frühzeitige strategische Ausrichtung ist ElringKlinger heute als starker und innovativer Partner in der Batterietechnik etabliert. Die umfassende Entwicklungstiefe des Konzerns ist ein entscheidender Vorteil, um einzelne Komponenten nach individuellen Kundenbedürfnissen zu entwickeln und in die Serie zu überführen. So stellt ElringKlinger bereits seit 2011 Batteriekomponenten in Serienfertigung her. 2021 bestätigte ein Großauftrag über Zellkontaktiersysteme durch einen globalen Batteriehersteller für die Serienplattform eines deutschen Premiumherstellers den eingeschlagenen Weg.

Die Weichenstellung zum führenden Zulieferer für Batterietechnologie unterstreicht auch der 2021 neu eröffnete Standort Neuffen. In unmittelbarer Nähe zum Hauptsitz in Dettingen/Erms bündelt der Konzern die Aktivitäten des Geschäftsbereichs. Dazu gehören der Vertrieb, die Entwicklung, der Musterbau, das Industrial Engineering, die Produktionsqualität und das Projektmanagement. Darüber hinaus bietet der Standort hervorragende Bedingungen, um dem weiter stark wachsenden Markt gerecht zu werden. Die Batterietechnologie ist eine wichtige Schlüsseltechnologie für die Zukunft. Sie wird in der industriellen Wertschöpfung eine zentrale Rolle spielen und steht zusammen mit der Brennstoffzelle sowie den elektrischen Antriebseinheiten für die Transformation und die Zukunft des Konzerns. Ein Baustein der Strategie ist das von der deutschen Bundesregierung koordinierte sowie von Bund und Land geförderte zweite Batterie-IPCEI-Projekt mit dem Titel „European Battery Innovation – EuBatIn“. Das europäische Gemeinschaftsprojekt war Ende Januar 2021 von der Europäischen Kommission mit dem Ziel genehmigt worden, eine Batteriewertschöpfungskette in der EU aufzubauen.

Ein Kunststof-Trägersystem nimmt die Zellverbinder auf und stellt die Verbaubarkeit in allen Toleranzlagen sicher.

Zellkontaktiersysteme sind auf den jeweiligen Kunden exakt abgestimmt und können direkt auf den Zellverbund aufgesetzt und verschweißt werden.

Herz einer europäischen Wertschöpfungskette

Als innovativer Technologiekonzern im Bereich Batterietechnik wurde ElringKlinger als eines von nur elf deutschen Unternehmen ausgewählt, um Teil dieser europäischen Wertschöpfungskette zu sein. Das Projekt von ElringKlinger zielt auf die Entwicklung und Industrialisierung innovativer Batteriezellgehäusekomponenten ab und wird mit einem Volumen von insgesamt 33,8 Mio. EUR gefördert. Das neuartige Zelldeckeldesign von ElringKlinger ermöglicht es, die Bauteilanzahl und -komplexität sowie den Materialeinsatz von energieintensiven Rohstoffen wie Aluminium und Kupfer zu reduzieren. Der Konzern setzt dazu gezielt seine Kernkompetenzen wie Umform- und Spritzgussverfahren, Beschichtungstechnologien und Werkzeugbau ein. „Wir sparen durch unser innovatives Konzept bis zu einem Viertel der Komponenten ein. Der Fertigungsaufwand wird so verringert, und in Kombination mit dem geringeren Materialbedarf wird der CO2-Fußabdruck für den Zelldeckel um rund 40 % gesenkt“, erklärt Deichmann weiter. Zudem wird aufgrund der geringeren Bauteilanzahl und der effizienten Montage die Ausschussrate signifikant reduziert. ElringKlinger leistet damit einen nachhaltigen Beitrag für eine klimaneutrale europäische Batteriezellfertigung.

Das IPCEI-Projekt (IPCEI steht dabei für „Important Project of Common European Interest“, auf Deutsch „Wichtiges Vorhaben von gemeinsamem europäischem Interesse“) ist für ElringKlinger ein weiterer Schritt, um eine Schlüsselstellung in der Batteriewertschöpfungskette einzunehmen. Für dieses Ziel hat der Konzern im letzten Jahrzehnt die richtigen Weichen gestellt. Investitionen in die strategischen Zukunftsfelder und die langjährige Forschungs- und Entwicklungsarbeit zahlen sich damit aus. Heute ist ElringKlinger einer der wenigen Automobilzulieferer, der für den technologischen Wandel bestens gerüstet ist und in der Batterietechnologie bereits über ein entwickeltes, transformiertes Produktportfolio verfügt – von der einzelnen Komponente bis zum kompletten System.